四川齿轮加工磨削油价格-磨齿油配方

1.防锈金属切削液的特性用途与方法?

2.磨削油是酸性还是碱性

防锈金属切削液的特性用途与方法?

合理使用金属切削液,既可提高金属切削液的使用效果,保证工件加工质量,又可延长

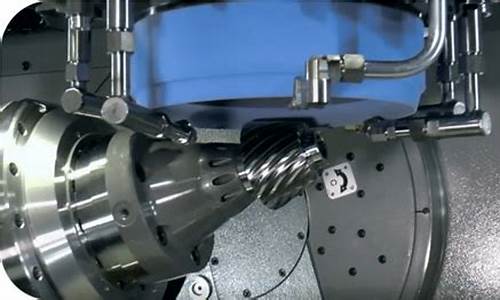

刀具寿命,降低加工成本。在机械行业中,金属切削液(以下简称切削液)被广泛应用于各种切削加工中,如车削、铣削、钻削、磨削、切齿和切螺纹等。合理使用切削液能有效地减小切削力、降低切削温度、减小加工系统热变形、延长刀具使用寿命和改善加工表面质量。此外,使用高性能切削液也是改善某些难加工材料切削加工性的一项重要措施。

A>切削液的作用?

金属切削液在机械去除加工中的主要作用是冷 却、润滑、清洗和防锈。由于液体的对流和汽化可以降低刀具和工件的表面温度,从而防止了工件表面的烧伤和形变。此外,切削液应具有抗泡沫性、抗霉菌变质性,做到排放不污染环境,不伤害人体和使用经济性等要求。为此,在切削液中常需加入一些特殊添加剂,如油性剂(可吸附在工件表面上形成油膜)、极压剂(在高温高压下能形成牢固的化学膜,起减摩、防粘结作用)、防锈剂(防止金属锈蚀)、消泡剂(防止切削液在喷淋时产生泡沫)、抗氧化剂(防止切削油在高温高压下氧化)、表面活性剂等。添加剂是金属切削液工艺技术中的核心要素,优良的添加剂配方已成为切削液生产企业提高自身品牌市场竞争力的必要条件。

B> 切削液的种类

按形态来分,有:液体切削液和固体润滑剂两种。生产中常用的液体切削液有:以润滑为主的油基切削液和以冷却为主的水基切削液两大类。

油基切削液

油基切削液又称切削油,其基本成分是基础油(矿物油或合成油)。使用时不需要稀释,直接使用原液。根据加工方式、刀具材料、工件材料和加工要求的不同,可在基础油中适量加入各种添加剂,如油性剂、极压剂(如氯、硫、磷等)、防腐蚀剂、抗氧化剂等,配制成性能各异的油基切削液。油基切削液按照基础油和添加剂的不同,大致可分为纯矿物油(如L-AN5~L-AN32牌号的全损耗系统用油,即机械油、或煤油和轻柴油等)、纯合成油(其基础油由合成脂、聚α烯烃、聚醚、聚二醇等组成)、活性极压切削油(如硫化油)、非活性极压切削油(如含氯、磷等添加剂切削油)和减摩切削油。用矿物油作基础油的切削油具有润滑性能优良、防锈性能好的优点,故使用最多;但因矿物油在高速加工时易产生烟雾和易燃烧,生物降解性差,污染水和土壤,有损操作者健康。因此,以矿物油为主的切削油发展趋势:一是矿物油逐渐被生物可降解的、不含芳香烃的聚烯烃合成类物质所替代;二是逐渐被水基切削液所替代,以节省能源2.2水基切削液 水基切削液是目前应用最多的切削液,其产品约 占到切削液市场总份额的百分之七十。 水基切削液需要用水稀释后加以使用,根据稀释后的状态可分为乳化切削液、微乳化切削液和合成切削液。?

(1)乳化切削液

乳化液是用矿物油、乳化剂(如石油磺酸钠,磺化蓖麻油等)及添加剂预先配制好的乳化油(称为原液)加水稀释而成的乳状液体。因为油不溶于水,为了使两者混合,所以必须加入乳化剂。乳化剂是一种表面活性剂,它的分子是由极性基团和非极性基团两部分组成。前者亲水,可溶于水;后者亲油,可溶于油。把油在水中搅拌成细粒时,乳化剂分子能定向地排列吸附在油水两界面上,把油和水连接起来,使分离的细粒不再因凝聚而浮游在水中,成为浮浊液。乳化液中含乳化油少,即浓度低的(如浓度为3%~ 5%),冷却和清洗作用好,适于粗加工和磨削;浓度高的(如浓度为10%~20%)润滑作用好,适于精加 工(如拉削和铰孔等)。为了进一步提高乳化液的润滑性能,还可加入一定量的氯、硫、磷等极压添加剂,配制成极压乳化液。?

(2)合成切削液?

合成切削液原液一般不含油,故润滑性相对差些,但可节省能源,利于环保,它可以与水互溶,配置后的切削液多为透明,可见性好,使用寿命长,特别适合在数控机床和加工中心等高效设备上使用。例如,我国积架石油化工有限公司开发的环保型全合成金属加工液与英国比尔(Korniche)公司推出的 SCF600和SCF900全合成磨削液就属于这一类产品, 适用于黑色与有色金属的一般机械加工和磨削加工。

(3)微乳化切削液

微乳化液原液中含油量(即油性添加剂含量)较小,而表面活性剂、防锈剂含量较大,加水配制后呈半透明微乳状,其外观和性能介于乳化液和合成切削液两者之间。它兼具乳化液与合成切削液两者的优点,又弥补了两者的不足,是近十年来发展较快,应用日益广泛的一种水基切削液。目前国外一些著名公司推出的水基切削液产品,如英国比尔公司开发的SCFUniversal绿色金属加工液与德国奎克化学(中国)公司推出QUAKERCOOL370KLG合成酯专利切削液都属于这一类产品。QUAKERCOOL370KLG中的合成酯是由脂肪酸和醇类反应生成的化合物,具有极好的润滑性,与水混合后可形成微乳液,并且在金属加工环境中较难降解,确保刀具与切屑、以及刀具与工件接触区界面上能保持良好的液体润滑、边界润滑和极压(EP)润滑的条件,尤其适用于在铝合金、钛合金及铬、镍、铁合金等难加工材料的加工场合下使用。

固体润滑剂

固体润滑剂中使用较多的是二硫化钼(MoS2),它是一种良好的环保型润滑剂。由MoS2形成的润滑膜具有很小的摩擦系数(0.05~0.09)、高的熔点(1185℃)、很高的抗压性能(3.1GPa)。切削时可将MoS2涂刷在刀具表面或工件表面上,也可添加在切削油中。在高温、高压情况下,它仍能保持很好的润滑性和耐磨性。此外,使用MoS2润滑剂还能防止粘结和抑制积屑瘤产生,延长刀具寿命和减小表面粗糙度。MoS2润滑剂已成功地用于镗铰、深孔、攻丝和拉孔等加工中。例如,采用一种(Ti,Al)N+MoS2软涂层的硬质合金钻头[即先在钻头上用(Ti,Al)N进行硬质涂层,然后再在其上涂刷MoS2软涂层]干钻削灰铸铁发动机缸体上深孔,刀具寿命高达1600min,而只涂TiN或TiCN涂层的钻头,其寿命分别为19.6min和44min。

C>切削液的选用?

切削液的效果除了取决于切削液本身各种性能外,还取决于加工要求、工件材料、刀具材料和加工方式等因素,应综合考虑,合理选择和正确使用。

(1)要根据加工要求来选用粗加工时,切削用量较大,产生大量的切削热,为了降低切削温度,这时应选用冷却性能好的水基切削液。精加工时,要求工件获得最佳的表面质量和较小的表面粗糙度值,故应采用切削油。

(2)要与不同的加工方式相对应在当代机械加工中,切削方式多种多样。例如车削、铣削和钻孔,通常要求高效率加工,故应选用水基切削液;而拉削和切齿时,须用价格较贵的复杂刀具加工,为保证加工质量及刀具有较长的使用寿命,故最好选用油基切削液。随着加工分类越来越细。切削液也有非标准化的发展趋势。不同切削方式都有不同品牌切削液对应。例如,针对高速磨削,德国欧海(OEL-HELD)公司研发出了专用的高性能磨削油,由于其组成结构为纯烷烃,具有优异的抗剪切能力和抗老化稳定性,非常适合于高速磨削加工,从而改变了以往用通用切削液代替磨削油的加工方式。

(3)要根据工件和刀具不同的材质来选用不同材质的刀具和工件,其耐高温性、可切削性、硬度等各自相异,此时要分别选用不同的切削液。例如,加工齿轮一类硬度较低的工件,就要采用粘度较高的切削液,以防止齿轮表面产生划痕;而切削不锈钢一类难加工材料,宜选用极压切削油或极压乳化液。又如,用立方氮化硼(CBN)超硬刀具切削淬硬钢等一类高硬度材料时,虽然CBN能承受1250~1350℃的切削温度,但在1000℃左右高温下,CBN会同水蒸气及空气中的氧起反应,生成氨和硼酸,这种化学反应称为水解作用,会加速刀具磨损。因此用CBN刀具湿式切削时,须用带极压添加剂的水基切削液或极压切削油,以减弱水解作用。

(4)要参照机床本身特性来选用对一些高效贵重设备,从维护保养角度考虑,应选用理化性能稳定的油基切削液加工,以防止金属件腐蚀、生锈、运动零部件活动部分发生障碍等。可是对一些开放式的机床一般不宜使用油基切削液,以免切削油大量挥发而耗散。

(5)要性能与价格两者兼顾针对具体加工条件应选择性能与价格比最高的切削液。

此外,所选用的切削液还要求不能对操作工人的健康及环保带来负面影响。目前由于全球环境意识的增强及环境保护立法的要求日益严格,市场对切削液绿色环保性能的要求越来越高。所以,一些生物降解性好的油基切削液受到了人们的青睐。例如,好富顿公司的HocutTR2000系列产品就是这样一款采用易生物降解植物油精制而成的两相(油相和水相)控制的环保型切削液。而用钨酸盐、钼酸盐代替水基切削液中的具有毒性的防锈添加剂方法也已在生产中推广。

磨削油是酸性还是碱性

酸性。

拓展磨削油是用硫化猪油及硫化脂肪酸酯为主剂,以及抗氧、防锈、抗磨极压剂、阻燃等添加剂与高精炼矿物油调配而成的。适合于平面磨、外圆无芯磨以及浅凹槽的研磨,可在高生产率的机床上研磨表面硬化的工件及钻头排屑槽,可用于齿轮磨削。

在磨削加工过程中,砂轮和材料之问既发生切削又发生刻划和划擦,产生大量的磨削热,磨削区温度可达400~1000℃左右,在这样的高温下,材料会发生变形和烧伤,砂轮也会严重磨损,磨削质量下降。在通常情况下磨削加工都会使用磨削油,将大量的磨削热带走,降低磨削区的温度。有效地使用磨削油可提高切削速度30%,降低温度到100~150℃,减少切削阻力,延长砂轮使用寿命4~5倍。

声明:本站所有文章资源内容,如无特殊说明或标注,均为采集网络资源。如若本站内容侵犯了原著者的合法权益,可联系本站删除。